在制造业装配场景中,无论是大型设备的部件对接,还是精密产品的分层作业,对“高度可调、稳定承载、精准定位”的需求日益突出。垂直装配升降平台作为一种可实现垂直方向升降运动的专用装备,通过灵活的高度调节与稳定的作业平台,成为连接不同装配工位、优化人机协作流程的核心辅助设备,广泛应用于汽车制造、工程机械、电子装配等领域。

一、核心特性:兼顾“承载能力”与“运动精度”

垂直装配升降平台的核心价值,在于平衡“重载需求”与“精准控制”,其关键特性可概括为三点:

- 强承载与高稳定性:平台台面采用高强度钢材或铝合金结构,配合多组导向柱(如滚珠导轨、剪叉式支撑),可实现从几百公斤到数十吨的承载能力。例如在汽车底盘装配中,升降平台可稳定承载整辆车的重量,同时通过液压或伺服驱动系统,将升降过程中的晃动量控制在±2mm内,确保部件对接时的稳定性。

- 精准高度调节与定位:通过变频电机、液压比例阀等控制元件,平台可实现“无级调速”与“多点定位”。例如在电子元件装配线上,平台可精确停留在800mm、1200mm等预设高度,适配不同身高操作人员的作业需求,或与输送线、机器人工作站实现无缝对接,定位精度可达±1mm。

- 灵活适配与安全防护:台面尺寸可根据需求定制(从1m×1m到5m×3m不等),部分平台还支持台面旋转、伸缩等附加功能,适配异形工件的装配场景。同时,平台配备多重安全装置——如防坠落锁、过载保护、紧急停止按钮等,避免因突发故障导致的安全风险。

二、主流结构类型:按需选择的“升降方案”

根据驱动方式与结构特点,垂直装配升降平台可分为三大类,各自适用于不同场景:

1. 剪叉式垂直装配升降平台

这是最常见的类型,通过剪叉式支架的伸缩实现升降。其优势在于结构简单、承载能力强(最大承载可达50吨),且台面可设计为大尺寸,适用于大型工件的整体装配(如工程机械的车架装配)。不过,剪叉式结构的升降高度通常受限于支架行程(一般不超过10米),更适合中低高度的装配作业。

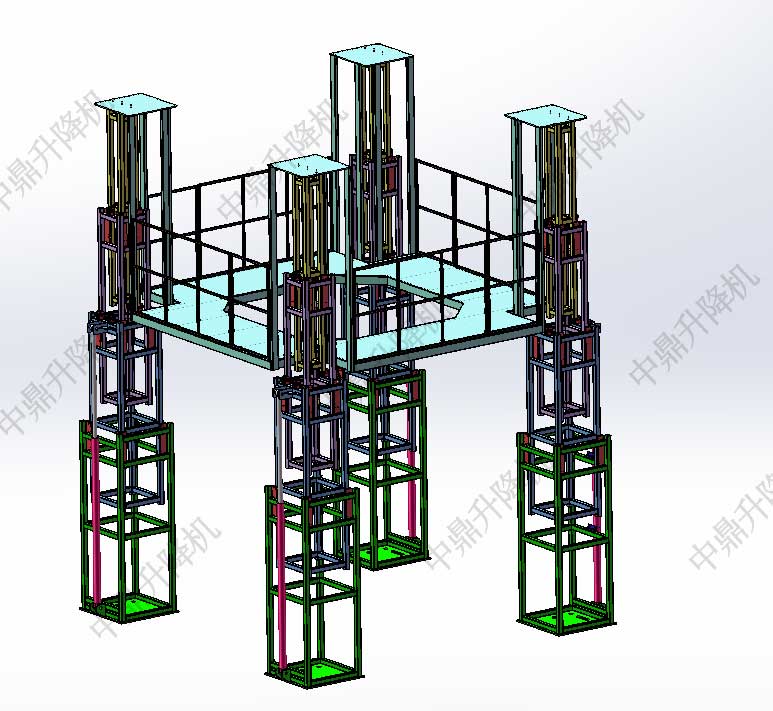

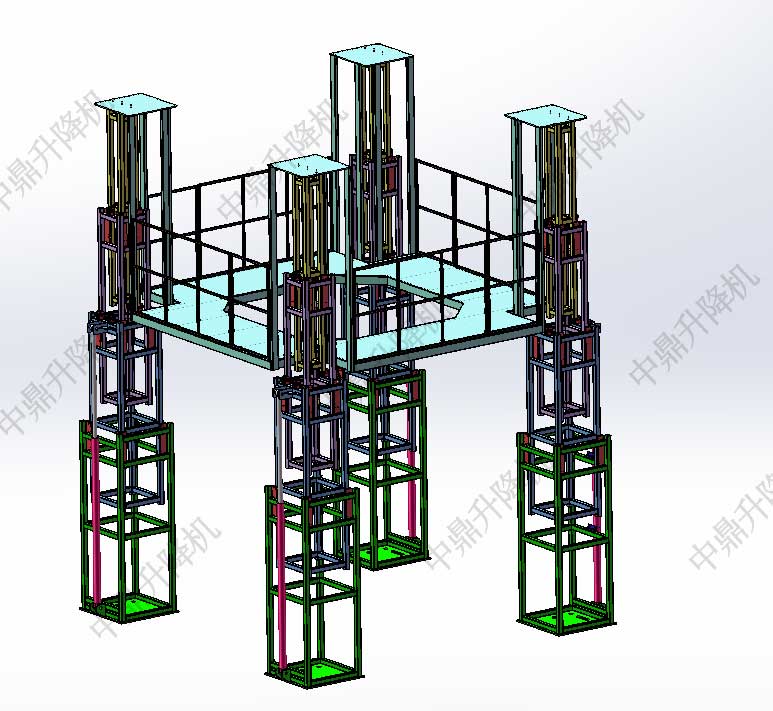

2. 导轨式垂直装配升降平台

以刚性导轨为导向,通过链条、齿轮齿条或液压油缸驱动升降。其核心优势是升降精度高、运行平稳,定位精度可达到±0.5mm,且升降高度不受限(部分可实现20米以上升降)。在精密装配场景中(如航空部件的分层对接),导轨式平台能配合激光定位系统,实现多工位的精准衔接。

3. 螺旋式垂直装配升降平台

通过丝杠或螺旋升降机驱动,利用螺旋传动的自锁特性实现高度锁定。这类平台的特点是低速平稳、定位后无沉降,适合需要长时间保持固定高度的装配作业(如大型模具的检修与装配)。不过,其升降速度相对较慢,更适用于对效率要求不高但稳定性要求严苛的场景。

三、典型应用场景:贯穿“从部件到成品”的装配全流程

垂直装配升降平台的应用,本质是通过“高度调节”优化装配流程,减少人工搬运、提升作业效率,以下是几个典型场景:

- 汽车制造中的“工位衔接”:在汽车总装线上,升降平台可根据不同装配工序(如底盘安装、内饰装配、玻璃贴合)调节高度,使工件始终处于操作人员或机器人的最佳作业位置。例如装配车门时,平台将车身升至1.2米高度,既避免工人弯腰作业,又方便机械臂完成螺栓拧紧,作业效率提升30%以上。

- 工程机械的“重载装配”:在挖掘机、起重机等大型设备的装配中,升降平台可承载重达数吨的动臂、铲斗等部件,通过精准升降与旋转,实现部件与主机的对接。相比传统的吊车辅助,升降平台可减少部件悬空时的晃动,使对接精度从±10mm提升至±3mm,大幅降低返工率。

- 电子与精密仪器的“分层作业”:在手机、医疗器械等精密产品的装配中,小型导轨式升降平台可配合流水线实现“分层装配”——下层完成电路板焊接,平台升至上层后进行外壳贴合,再升至顶层完成检测,全程无需人工转运,减少工件磕碰风险,良品率提升至99%以上。

- 大型设备的“检修与维护”:除了生产装配,升降平台还可用于设备检修。例如在风电主机维护中,平台可承载检修人员与工具升至塔筒内部的设备高度,替代传统脚手架,使检修准备时间从2天缩短至2小时。

四、技术升级方向:更智能、更适配的“升降助手”

随着制造业对“柔性化、智能化”的需求提升,垂直装配升降平台正朝着“精准化、协同化”方向迭代:

- 智能化控制与联动:部分平台已接入工厂MES系统,可根据生产计划自动调节升降高度、对接工位。例如在柔性装配线上,平台通过读取工件二维码,自动匹配预设高度参数,无需人工设定,响应时间缩短至10秒内。

- 人机协作安全升级:引入红外感应、视觉防夹系统,当检测到平台升降路径中有人员或障碍物时,自动减速或停止,避免机械伤害。同时,平台与周边设备(如机器人、输送线)实现联锁控制,确保作业顺序无冲突。

- 轻量化与节能设计:采用高强度铝合金、碳纤维等轻量化材料,降低平台自重的同时保持承载能力;驱动系统引入能量回收技术(如液压系统的油液能量回收),使运行能耗降低15%~20%。

垂直装配升降平台虽不是直接完成装配的“主力设备”,却通过“空间高度的灵活调节”,成为优化装配流程的“关键纽带”。它既解决了人工搬运的体力消耗问题,又满足了精密装配的定位需求,更适配了柔性生产线的多品种、变批量要求。在制造业持续追求“效率提升、成本降低、安全保障”的今天,这种“小而精”的辅助装备,正成为车间里不可或缺的“空间移动能手”。